普通火焰温度有多少?一般属于火焰最高温度的外焰也就500℃左右,当然燃烧材料的不同,火焰温度也会不一样。那么莫来石耐火砖最高耐火温度范围是多少?莫来石耐火砖按照其检测标准耐火温度应该在1200℃-1700℃左右!这是什么概念? 炼铁的温度一般在1300-1500℃左右,而莫来石耐火砖理论上在一定时间段内可以顶住铁水的考验。

工业窑炉的保温效果是影响能耗的关键因素之一。研制一种使用寿命长且能减轻炉体质量的产品是很有必要的。MG-28属于莫来石轻质隔热砖,具有高温性能好、成本低的特点,可用于窑炉内衬,不仅可以有效减轻炉体质量、节约燃起,还可以延长炉衬使用寿命,降低维护费用。

1:MG-28莫来石轻质隔热砖制作

以工业AL2O3粉、粘土、烧结良好的铝矾土和部分蓝晶石为主要原料,添加木屑(1mm筛选)和聚苯乙烯求(直径2~0.5mm)制备轻质砖。原料化学组成见,中配比进行混料。先将工业AL2O3粉、矾土、蓝晶石、黏土细粉加入搅拌机中干混3~5min,然后加入聚苯乙烯球、木屑和结合剂(外加),边加边搅拌,混匀后出碾。

采用挤泥法成型。成型后湿坯经过50~60℃ 48h和100~110℃ 72h 干燥后烧成。烧成温度控制在1400~1500℃,保温8h。按照相关标准检测试样的外观和理化指标。

2 结果与分析

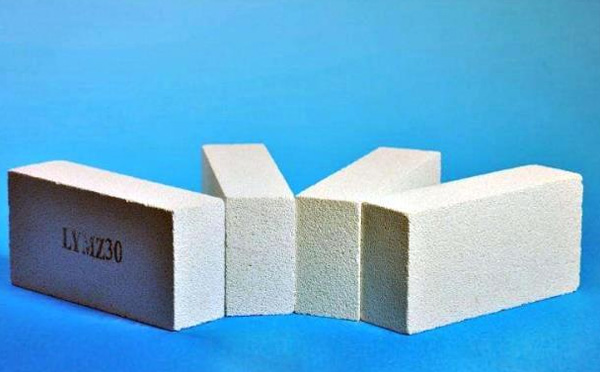

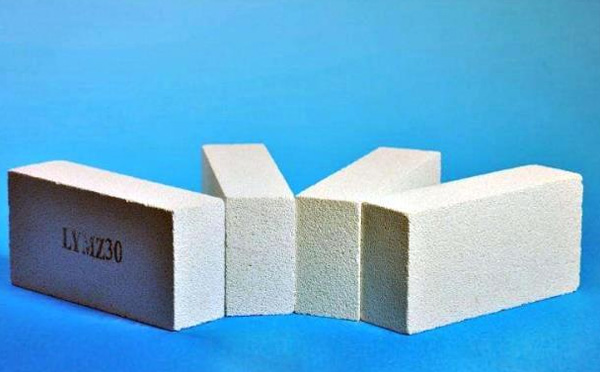

生产的MG-28莫来石轻质隔热砖成品外观洁白,棱角分明、尺寸准确。其理化指标为:AL2O3=67.99%,Fe2O3 = 0.87% ,体积密度为0.8g·cm,耐压强度为2.3MPa,1500℃ 8h烧后线变化为—0.1%,热导率(800℃)为0.24W·m-1·K-1.

根据理化指标结果可知:轻质砖成品AL2O3含量为67.99% ,说明此配比生成莫来石较多:Fe2O3含量 <1%,所以烧后砖坯外观洁白(如果铁含量偏高,烧后砖坯发红)。耐压强度满足标准要求(≥2.1MPa),是因为工业AL2O3在烧成过程中产生了13%左右的体积收缩,有利于耐压强度的提高。粘土和工业AL2O3在烧成过程中出现了不同程度的体积收缩,而矾土的莫来石化产生体积膨胀,蓝晶石的分解反应也产生体积膨胀,体系的体积膨胀和收缩相互抵消使产品整体线变化不大,1500℃ 8h烧后线变化仅为-0.1%:热导率(800℃)为0.248W·m-1·K-1,主要是因为试验中添加的木屑和聚苯乙烯小球烧成后产生了均匀的小七孔,组织结构均匀,热导率低,达到了节能的效果。

3 产品的应用

MG-28莫来石轻质隔热砖应用于陶瓷厂的梭式窑工作内衬,正常使用温度1400℃左右,耐高温性能、导热性能、蓄热性能均比援用材料优越且使用寿命长,提高了产品的质量和生产能力,改善了工作环境。采用JM28—0.8莫来石轻质砖为工作衬后每窑的耗气量为160Kg左右,比原砖混结构每窑可节约燃起40Kg左右,节能优势明显。

这这么一说莫来石耐火砖其耐火性能还真是货真价实。超高的耐高温性能也就让莫来石耐火砖成为高温炉窑建造的首选材料。而莫来石耐火砖的检测国家标准GB/T 35845-2018《莫来石质隔热耐火砖》在19年1月1号才正式实施。对于新标准中规定的各项检测指标,大家肯定还不是太熟悉,下面小编就为大家详细介绍一下。

首先,莫来石耐火砖的号牌鉴定主要分七个等级,主要为MG-23、MG-25、MG-26、MG-27、MG-28、MG-30、MG-32。其对应的加热线变化率不大于2%的试验温度为1230℃、1350℃、1400℃、1450℃、1510℃、1620℃、1730℃。

其次,莫来石耐火砖理化检测指标主要有氧化铝含量、氧化铁含量、体积密度、常温耐压强度、加热永久线变化率、导热系数、0.05MPa荷重软化温度、抗剥落性能等指标。需要指出的莫来石耐火砖的高温蠕变性能及密度衡量其质量性能的关键所在,而其对应的检测指标即为加热永久线变化率和体积密度这两项指标。

轻质莫来石砖为主晶相的高铝质耐火材料,重量轻保温效果好,是优质的高纯耐火粉料,按制品要求比重,0.8-1.0用的具多,一般氧化铝含量在65%~75%之间。矿物组成除莫来石外,其中含氧化铝较低者还含有少量玻璃相和方石英;含氧化铝较高者还含有少量刚玉。

轻质莫来石砖以高铝矾土熟料为主要原料,加入少量黏土或生矾土作结合剂,经成型、烧成而制成。

轻质莫来石砖应用到窑炉当中有以下优点。

轻质莫来石砖制品的热膨胀系数很低,导热性高,耐热震性能好,高温强度高。在高温下长期使用也不软化,不受任何酸碱的侵蚀,有良好的抗盐性能,也不受金属和熔渣的润湿,质轻,是优质的耐高温材料。

但是轻质莫来石砖在高温下易氧化,不宜在氧化气氛中使用。轻质莫来石砖制品广泛用于高温炉炉衬(炉底、炉缸、炉身下部等)、熔炼有色金属炉的衬里。莫来石砖制品可以做反应槽和石油化工的高压釜内衬。

轻质莫来砖特点:

1.低导热,低热容。

2.纯度高、杂质含量少。

3.耐高温,能直接接触火焰。

4.强度高,并具有优良的抗热震性能。

轻质莫来石砖适用: 适用冶金,石化,建材,陶瓷,机械等行业的各种工业炉热面衬里和背衬。如:裂解炉,转化炉,加热装置,精炼装置,再生装置,热风炉,加热炉,均热炉,热处理炉,电阻炉,隧道窑,辊道窑,钟罩窑,玻璃池窑等。

然后,莫来石耐火砖外观及允许偏差检测指标主要有形状尺寸、尺寸允许偏差、扭曲偏差、缺角长度、缺棱长度、溶洞直径、纹裂长度、相对边差。值得注意的是,对于一些特异型的莫来石耐火砖其允许纹裂长度可以根据供需两份的商定来自行约定。

莫来石耐火砖及刚玉莫来石砖具有荷重软化温度高、高温蠕变率低、抗热震性好等优点,广泛应用于高炉热风炉、玻璃熔窑、干熄焦及加热炉等工业炉窑上。莫来石耐火耐火砖在高温下容易被碱性耐火砖侵蚀。此外,在高温下,莫来石可以与水蒸气按反应生成Al2O3而受到损坏。

因此,莫来石耐火砖不宜在高碱性渣及高水蒸气含量的环境下长期使用。

除了莫来石以及它与刚玉构成的复合耐火耐火砖外,莫来石还可以与其他材料构成耐火砖以提高其性能,如锆莫来石耐火砖、莫来石-碳化硅耐火砖等。所谓锆莫来石耐火砖就是莫来石-氧化锆复合材料。但是由于氧化锆价格昂贵,在实际生产中常通过Al2O3或矾土与锆英石反应制得锆莫来石熟料或耐火砖。

这类耐火砖及原料的制造方法包括电熔法与烧结法。用电熔铸制的铝锆硅(AZS)耐火砖我们在电熔锆刚玉砖中已讨论。将Al2O3与ZrSiO4配料煅烧制得锆莫来石熟料,再将其破碎、混练、成型与烧成制得锆莫来石耐火砖,即烧结AZS砖。

以烧结或电熔莫来石为主要原料制得的耐火砖,可全部采用莫来石,也可以部分采用莫来石,部分采用刚玉为原料。前者称为莫来石耐火砖,后者称为刚玉一莫来石耐火砖或刚玉莫来石砖。莫来石耐火砖的生产工艺流程与高铝砖相同,配料经混料、成型、干燥与烧成等几个工序。烧成温度与配料组成、原料的纯度及对耐火砖性能的要求有关,通常为1500~1700℃。

主要用于热风炉炉顶、高炉炉身和炉底、玻璃熔窑蓄热室、陶瓷烧结窑、石油裂解系统死角炉衬等。